Control del proceso de fabricación de lubricantes y pruebas de CC con mediciones de viscosidad en línea

El mercado actual de aceites lubricantes plantea requisitos de calidad de producto cada vez más estrictos. Aparte de la industria del automóvil, la industria química, la construcción, el textil, la infraestructura, la agricultura, la minería y la perforación petrolífera, la construcción, el acero y el cemento, la energía eólica, la marina, las industrias aeroespaciales y los sectores de energía para el aceite de motor, aceite hidráulico, cables de acero y cojinetes, son los áreas de aplicación clave donde los lubricantes se utilizan ampliamente. En la industria de la construcción, los lubricantes se utilizan principalmente en equipos de movimiento de tierras debido a sus características antidesgaste, excelente lubricidad y resistencia a la corrosión. Los lubricantes también se utilizan como fluidos hidráulicos en la industria del acero para diversos equipos, incluidos altos hornos, cojinetes, poleas grúas, elevadores y motores, entre otros. Además, los lubricantes se utilizan en aceites de motor de servicio pesado, aceites para ejes y transmisiones, y grasas.

Las formulaciones aumentan constantemente en número y complejidad. Además de los requisitos de agilidad en la producción, la planta de mezcla de aceites lubricantes (LOBP) tiene que hacer frente a las presiones de los márgenes de un mercado de lubricantes altamente competitivo. Muchos clientes ahora quieren entregas bajo demanda y plazos de entrega más cortos. Esto significa que las plantas de mezcla de lubricantes pueden necesitar fabricar lotes más pequeños. Alcanzar los objetivos de calidad puede resultar difícil debido a un control deficiente del proceso, errores humanos, contaminación cruzada o variabilidad de la materia prima. La capacidad de una planta de mezcla de lubricantes para maximizar la productividad de los activos, lograr mezclas según las especificaciones en todo momento y mantener la flexibilidad para responder a las demandas cambiantes del mercado es de suma importancia.

¿Qué es la mezcla de aceite lubricante?

El proceso de producción de lubricantes acabados a partir de aceites base y aditivos se describe invariablemente como mezcla de aceite en lugar de fabricación de aceite porque no se produce una reacción química significativa y la mezcla se basa predominantemente en una operación de mezcla. Sin embargo, la operación rentable de una planta de mezcla moderna es de vital importancia para el proceso general de entregar los lubricantes correctos con la calidad y el rendimiento correctos a los clientes. Mezclar lubricantes puede ser relativamente fácil; operar una planta mezcladora ciertamente no lo es.

¿Qué problemas ocurren si la viscosidad de un lubricante es demasiado alta o demasiado baja?

Si un la viscosidad del lubricante es demasiado alta, el lubricante puede tener problemas de fluidez. Esto puede resultar en:

- Más fricción y más calor, que

- acelera el proceso de oxidación, acortando la vida del lubricante;

- promueve la formación de barnices y lodos; y

- aumenta el consumo de energía, ya que se puede necesitar más energía para superar el calor excesivo y mantener el sistema funcionando en un rango de temperatura apropiado

- Mayor desgaste, que puede traducirse en más tiempo de inactividad para reparaciones y menor vida útil de los componentes

- Poca capacidad de bombeo de arranque en frío, lo que aumenta el riesgo de daño o falla del equipo en el arranque

- Pobre desespumante y escasa demulsibilidad (separabilidad del agua)

Si un la viscosidad del lubricante es demasiado baja, es posible que el líquido no cubra ni proteja suficientemente las piezas según lo previsto. Las consecuencias pueden incluir:

- Desgaste excesivo, lo que lleva a más reparaciones / reemplazos de componentes.

- Mayor fricción y calor, lo que promueve una oxidación más rápida, una mayor formación de barnices y lodos y un mayor consumo de energía.

- Mayor vulnerabilidad a daños o fallas de los componentes, especialmente a altas temperaturas, cargas elevadas y velocidades bajas

- Mayor susceptibilidad al impacto de la contaminación por partículas

La medición robusta y precisa de la viscosidad en condiciones de proceso difíciles (replicada en pruebas) es esencial para garantizar la calidad del producto final de los lubricantes al fabricar y llenar aceites lubricantes. Solo una medición de viscosidad repetible y precisa durante la producción del producto garantiza una calidad constante del producto y ahorra tiempo de producción.

¿Dónde agregan valor las mediciones de viscosidad en la cadena?

- Fabricación de aceite lubricante: mezcla.

- Formulación y desarrollo de un nuevo lubricante industrial.

- Control de calidad.

- Pruebas integrada

¿Por qué es importante la medición de la viscosidad en tiempo real para el control de la mezcla de aceite lubricante y el control de calidad?

Hay varios beneficios motivadores desde las perspectivas de costos, ambientales y logísticas hasta las mediciones de viscosidad en línea en tiempo real para el monitoreo y control de calidad de la mezcla de lubricantes. La automatización de la viscosidad en el lubricante mejora la flexibilidad y el rendimiento del proceso para cumplir con los requisitos justo a tiempo.

Los beneficios clave son los siguientes:

- Evite volver a mezclar para mejorar la productividad de la planta y evitar retrasos: Siempre que sea posible, debe evitarse tener que volver a mezclar. Volver a mezclar significa usar energía adicional (un costo significativo) y una reducción potencial en la capacidad anual de la planta de mezcla. Volver a mezclar también puede significar hacer que el cliente espere la entrega de un producto clave. Los sistemas de mezcla automatizados con gestión de la viscosidad en línea permiten un control de calidad eficaz de las materias primas, eliminan la necesidad de volver a mezclar y optimizan la calidad del aceite de lubricación final.

- Reducción de intervenciones manuales y gastos operativos: En una planta de mezcla de lubricantes, los gastos operativos se generan en gran medida debido a la participación manual (supervisión y operación) que se requiere en los procesos de rutina. El tiempo necesario para completar una mezcla tiene un efecto significativo en la eficiencia y la rentabilidad de una planta de mezcla. Reemplazar los dispositivos de medición de viscosidad convencionales con viscosímetros robustos hace que el control de calidad sea más fácil y confiable.

- Mantenga el control del proceso de mezcla y logre un tiempo de mezcla óptimo para obtener la mejor calidad del producto y el máximo ahorro de costos: Si una mezcla se mezcla con demasiada rapidez, es posible que no sea completamente homogénea (y por lo tanto esté fuera de las especificaciones) y será necesario extender el tiempo de mezcla. Si se dedica demasiado tiempo a mezclar una mezcla, se habrá desperdiciado energía (tanto en la mezcla como en el calentamiento) y el equipo de mezcla no estará disponible para la siguiente mezcla. Mediciones de viscosidad en línea durante el proceso de mezcla de lubricantes

- Ventajas logísticas: El análisis de la viscosidad del lubricante en línea reduciría la cantidad de muestras enviadas a laboratorios externos y los costos involucrados. Los resultados continuos de las condiciones de los análisis in situ también reducirían los costos / mano de obra de envío y el error de muestreo.

- Tiempos de respuesta más rápidos: El análisis de viscosidad in situ reduciría / eliminaría el retraso entre el muestreo y la recepción de una respuesta del laboratorio.

- Información precisa: El verdadero valor de las tendencias de datos en tiempo real es que proporciona una ventana al sistema de mezcla. En las pruebas integradas, las técnicas de monitoreo de la viscosidad en tiempo real cuantifican los cambios en las propiedades físicas del lubricante y brindan una lectura más precisa del estado del aceite, lo que reduce el consumo de aceite y proporciona los medios para diagnosticar fallas en los componentes.

- Ambiente: La utilización del petróleo se puede maximizar a través de sistemas de monitoreo en línea, lo que resulta en un desperdicio reducido que es bueno para el medio ambiente.

Soluciones de Rheonics para el control de calidad y aseguramiento de los procesos de refinería

La medición automática de la viscosidad en línea en tiempo real es crítica para el monitoreo de la condición del aceite. Rheonics ofrece las siguientes soluciones, basadas en un resonador torsional equilibrado, para el control del proceso y la optimización en el monitoreo en tiempo real del estado del aceite del motor:

- En línea Viscosidad mediciones: SRV de Rheonics Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: SRD de Rheonics es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

Los procesos de mezcla continuos requieren que el material «según las especificaciones» se fabrique lo más rápido posible. La solución de mezcla en línea de Rheonics asegura un producto constante según las especificaciones con un uso óptimo del equipo y una interacción mínima del operador. Esto le permite ejecutar a velocidades máximas con ajustes automáticos y eso reduce los tiempos de mezcla sin sacrificar la calidad.

La medición automatizada de la viscosidad en línea a través de SRV o un SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. El sensor está ubicado en línea para que mida continuamente la viscosidad del lubricante (y la densidad en el caso de SRD). Ambos sensores tienen un factor de forma compacto para una instalación simple de OEM y modernización. No requieren mantenimiento ni reconfiguraciones. Ambos sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Sin consumibles, SRV y SRD son extremadamente fáciles de operar.

Características clave de SRV y SRD:

- Los controles electrónicos controlados por menús son potentes y fáciles de usar.

- Monitoreo de temperatura incorporado usando un RTD PT1000 de alta precisión.

- Múltiples señales de salida: muestra la temperatura y viscosidad compensada por temperatura

- Control automático de viscosidad: los sensores están preconfigurados pero

- Registro de datos – La fecha y el código de tiempo se registran automáticamente, creando una pista de auditoría y simplificando la medición de tendencias de rendimiento y calidad.

- Seguridad y alertas – diseñado para evitar cambios no autorizados y hacer sonar una alarma cuando se alcanzan los puntos de ajuste para que los operadores puedan actuar rápidamente.

- Configuración de memoria de cambio rápido – para líneas de proceso que ejecutan más de un fluido, esta característica simplifica el cambio de configuraciones.

La ventaja de Rheonics

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

El SRV y el SRD de Rheonics tienen un factor de forma muy pequeño para la instalación sencilla de OEM y modificaciones. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Tienen una huella pequeña que permite la instalación en línea en cualquier línea de proceso, evitando cualquier espacio adicional o requisito de adaptador.

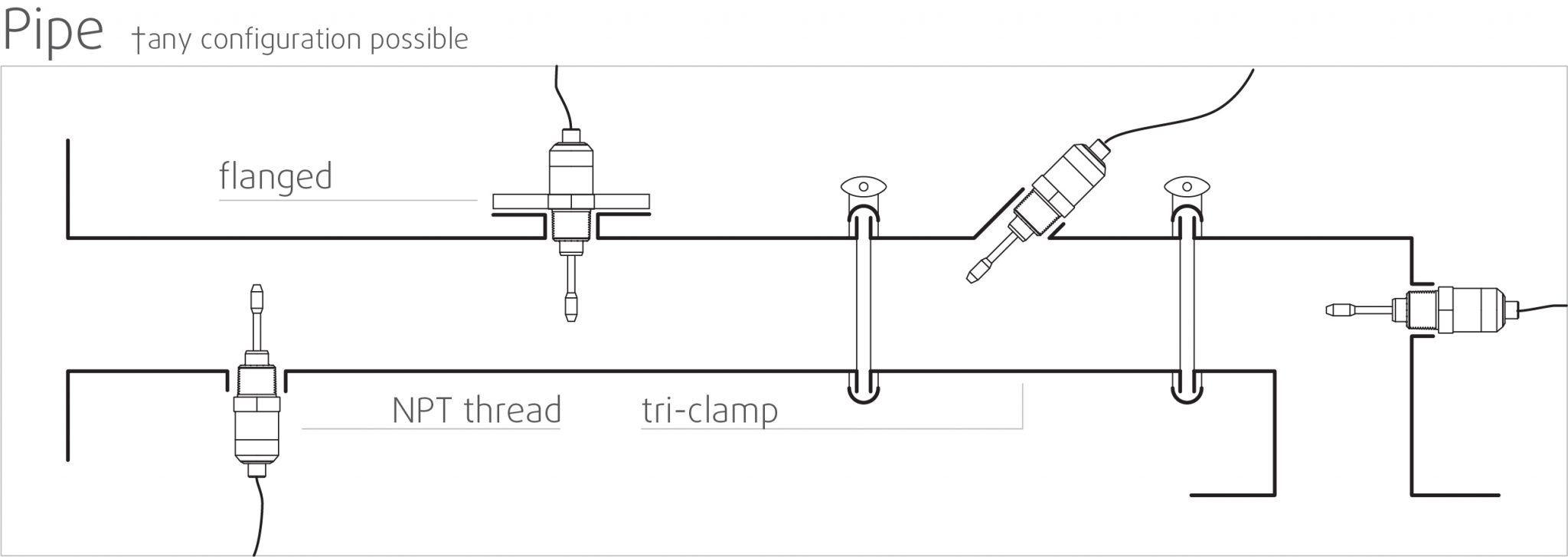

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. El elemento sensor se asienta directamente en el fluido, sin requisitos especiales de carcasa o jaula protectora.

Lecturas instantáneas precisas sobre la calidad de la producción: descripción general completa del sistema y control predictivo

El software de Rheonics es potente, intuitivo y cómodo de usar. El fluido del proceso en tiempo real se puede monitorear en el IPC integrado o en una computadora externa. Varios sensores distribuidos por la planta se gestionan desde un único panel. Ningún efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Sin efecto de vibración.Mediciones en línea, no se necesita una línea de derivación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad (y densidad) en tiempo real. No se requiere una línea de derivación: el sensor puede sumergirse en línea; El caudal y las vibraciones no afectan la estabilidad y precisión de la medición.Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: cero mantenimiento / tiempos de inactividad

En el caso poco probable de que un sensor se dañe, reemplace los sensores sin reemplazar ni reprogramar la electrónica. Reemplazos directos tanto para el sensor como para la electrónica sin actualizaciones de firmware ni cambios de calibración. Fácil montaje. Disponible con conexiones de proceso estándar y personalizadas como NPT, Tri-Clamp, DIN 11851, Flange, Varinline y otras conexiones sanitarias e higiénicas. Sin cámaras especiales. Se quita fácilmente para su limpieza o inspección. SRV también está disponible con DIN11851 y conexión de triple abrazadera para un fácil montaje y desmontaje. Las sondas SRV están selladas herméticamente para limpieza en el lugar (CIP) y admiten el lavado a alta presión con conectores IP69K M12.Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales integrales, hace que los dispositivos Rheonics sean uno de los más rápidos, versátiles y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por variaciones de caudal.Amplias capacidades operativas

Los instrumentos de Rheonics están diseñados para realizar mediciones en las condiciones más desafiantes. SRV está disponible con la gama operativa más amplia del mercado para viscosímetros de proceso en línea:- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP (y superior)

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

El SRD de Rheonics es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾ NPT, DIN 11851, Brida y Tri-clamp, lo que permite a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV / SRD, lo que brinda información de fluidos de proceso altamente valiosa y procesable, como la viscosidad, una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible).Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para su uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y la construcción de equipos y sistemas de protección destinados a utilizarse en atmósferas potencialmente explosivas.Las certificaciones intrínsecamente seguras y a prueba de explosiones de Rheonics también permiten la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Rheonics SRV & SRD están certificados por ATEX e IECEx.Selección de instrumentos Rheonics

Medidor de densidad de proceso en línea y viscosímetro

SRDCotiza ahora